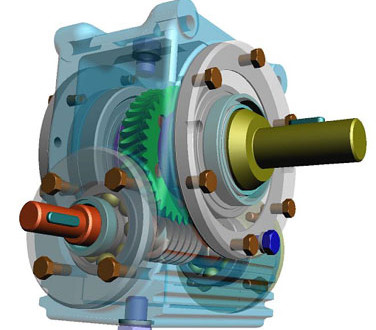

Одним из главных критериев технического состояния червячных редукторов является их уровень допустимой нагрузки. А именно – допустимый крутящий момент вала при его тихом ходу. Данный показатель имеет прямую зависимость от производственной мощности червячной передачи. Этот показатель находится в зависимости ряда причин, таких, например, как материалы, из которых изготовлена червячная пара. Также обязательно необходимо принять во внимание геометрию передачи, форму расположения линий, по которым осуществляется контакт, площадь рабочего поля детали, радиус закругления профиля и т.д.

Также очень важными критериями, которые определяют надежность выполнения червячной передачи, установленной в редукторе, являются устойчивость поверхностей зубьев, применяемых в данном соединении. Также учитывается их прочность на излом (или изгиб). Эти критерии применимы в большинстве своем к зубьям червячного зацепления. Но бывают случаи, когда также данный критерий можно применить и к другим режимам, относящимся к специальным передачам (передачам из специальных материалов).

Устойчивость к износам соизмерима сопротивлению, противопоставленному к изнашиванию. Изнашивание, в свою очередь, подразделяется на механическое, молекулярно-техническое, бывает также и коррозионно-механическое изнашивание. Данные термины указаны в соответствии с ГОСТ 16429-70.

Основные типы разрушения рабочих поверхностей зубцов, встречающиеся в червячных редукторах

Разрушения при контакте рабочих поверхностей, выражающихся в виде выкрашивания усталостного происхождения. Эти разрушения характерны для высокопрочных бронзовых изделий, выполненных без добавления олова. Также имеет место самое простое механическое (или, как его еще называют, абразивное, изнашивание).

К червячным редукторам можно также применить следующие разновидности изнашивания, такие, как усталостное, которое проявляется при заедании, а также абразивное.

Под усталостным изнашиванием принято понимать разрушение верхних слоев (рабочих слоев) зубьев. Данное изнашивание является следствием возникновения микротрещин, которые возникли под действием многократных циклов напряжения.

Заеданием называют нарушения рабочих поверхностей, их повреждения, которое образуется вследствие схватывания.

Схватывание – это контакт металлических поверхностей, обладающих большим диаметром. В этом случае происходит разрушение защитной пленки, и под воздействием большого давления, происходит сцепление деталей уже на молекулярном уровне.

Неким подобием заедания можно называть перенос металла с одной детали на другую, к примеру, с витка на виток или с зубца на зубец. Данное явление еще называют намазыванием. Само по себе изнашивание в данном случае довольно невелико, однако данный процесс чреват, куда худшими последствиями, а именно – задиру.

Задиром называют ряд бороздок, который достигают в глубину порядка 100-200мкм.

Представленные виды разрушений находятся в зависимости от качества металла, из которого изготовлено колесо и червяк, от твердости метала, а также от смазки, применяемой в данном типе соединения.

Нагрузочная способность передач, в которых применяется червячное соединение, определяется усталостным выкрашиванием.

Абразивное изнашивание – это вид изнашивания, при котором с контактных частей рабочих поверхностей снимается стружка. Данное изнашивание приводит к уменьшению толщины зубца, а также к уменьшению его сопротивления на изгиб. Это изнашивание имеет целый рад предполагающих его факторов. Среди прочих – устойчивость зубьев к износу, видом смазки, скоростью вращения вала и т.д.

Изгибная прочность – это величина, которая определяется крепостью детали, способностью ее сопротивляться применяемым к ней изгибам. Также на изгибную прочность влияет и наличие (отсутствие) дефектов самой детали. Не стоит сбрасывать со счетов и такой важный момент, как качество закалки витков в червячном редукторе. Также прочность изделия на изгиб во многом зависит от качества использованных деталей, режима и интенсивности работы всего механизма.